加圧重水型原子炉(PHWR)には、水平に取り付けられた392個の冷却水チャネルがあり、各チャネルには、13個の燃料バンドル、2個の燃料ロケータ、2個のシールドプラグ、および2個のシーリングプラグが含まれています。

2つの燃料ロケータは冷却水チャネルに設置されます。

1つは燃料ストリングの上流端に、もう1つは燃料ストリングの下流端にあります。

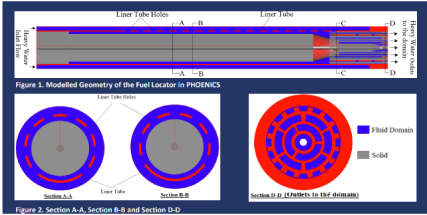

図1と図2に概略的に示されている燃料ロケータは、主にシールドプラグをシーシングプラグの近くに配置するのに役立ちます。

燃料バンドルの過度の振動とねじれを回避するために、燃料ロケータは、この重水の半径方向の流れを、下流にある燃料束に平行な軸方向の流れに変えます。

この変化は、燃料ロケータ本体の前部を適切な角度でテーパーをつけることで容易になります。

そして、理想的な設計は、流れによって引き起こされる振動を回避するために、燃料バンドルへの均一な流れ分布を生成することです。

この設計は、PHOENICSソフトウェアを使用して3次元数値シミュレーションを実行することによって調査されました。

目的は、全体の燃料ロケータ間の速度分布と、燃料ロケータ出口での速度分布を予測することです。

燃料ロケータの複雑な形状は、PHOENICSバージョン2018で、合計58億2400万セルの円筒座標メッシュ上のカットセルソルバーを使用してモデル化されています。

解析は、標準のk-?乱流モデルを使用して、等温および定常状態の条件下で実行されました。

調査で検討されたモデル化された形状を図1および2に示します。

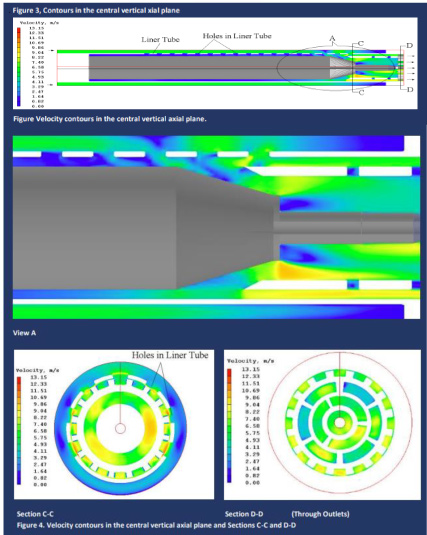

CFD解析の結果として、燃料ロケータ内の速度の絶対値コンターを表示します。

図3は、燃料ロケータを通る中央の垂直面の結果を示しています。

図4は、図3に示されている円で囲まれた領域Aを拡大した結果と、同じ図で識別された断面C-CおよびD-Dの結果を示しています。

上記の速度コンターから、流体が解析領域に入り、ライナーチューブ上を環状方向に流れることが明らかです(外側の環状流)。

次に、流体はライナーチューブの穴を通ってロケータ領域に入り、さらに上流の穴に比べて最後の数セットの穴を通る流量が増します。

これは、残りの外側の環状流が、ドメインの端にある出口につながるロケータ領域に逃げることができる他のルートがないためです。

図4の断面C-Cの速度コンターから、流体が約13m/sの局所のピーク速度でライナーチューブ穴の最後のセットに入ることがわかります。

ここで、流れはオリフィスプレートを通る角度のある流れに似ており、流れが鋭いエッジを通過して加速すると、そこで剥離が発生します。

CFD解析により、燃料ロケータのテーパー部分が、冷却液の流れをロケータの中央部分に向けて誘導する上で重要な役割を果たし、周辺出口での冷却水速度のほぼ均一な分布になることが明らかになりました(図4の断面DDを参照)。

したがって、燃料ロケータは、ライナーチューブの穴を通る重水の半径方向の流れを、チャネル内の燃料バンドルに平行な軸方向の流れに変換します。

出口で予測されるほぼ均一な流れプロファイルは、設計が燃料バンドルの過度の振動やねじれを回避する必要があることを意味します。

|