|

1.はじめに

高炉はプロセス冶金における最も複雑なオペレーティングシステムの1つである。

近年の高炉は、ガス、固体粒子、微粉末および液体の4つの相で操作する。

銑鉄は高炉で生産され、その生産に必要な原材料は鉄鉱石とコークスである。

もちろん、直接還元鉄(DRI)のような銑鉄を製造する他の方法もあるが、高炉で実現される生産速度の規模とレベルはおそらく今日知られている最も効果的な製鉄プロセスであろう。

それにもかかわらず、クリーン産業の需要の増加と温室効果ガス削減のために、高炉の操作を改善する必要がある。

図1に示すSSABOxelosundのような高炉では、鉄ペレット、コークスなどの固体粒子は炉の上部から供給され、熱風は炉の下部に位置する羽口から注入される。

もちろん、固体粒子はゆっくりと下方に移動し、高温ブラストは充填された材料層を経て上昇する。

高温ブラストは原料、ペレットを液体状態に変化させる。

製鉄用高炉は本質的に逆流多相化学反応炉であり、既存各相は相互貫入連続体のように振る舞うと仮定することができる。

したがって高炉システムは、各種運動量、熱および物質移動の適切な輸送モデルを用いて、多相流体の流れとしてモデル化することができる。

本研究の目的は、PHOENICSをベースに高炉システム内の様々な位相分布を計算するためのCFDモデルを開発することである。

本稿では、これまで原子炉内の固体流動の重要な物理的側面を考慮ために行った、IPSAモデルを拡張するために行われた作業に焦点を当てる。

この目的のために、本格的な高炉を代表する条件の下で、気体および固相の単純化された2次元、2流体、常温流動モデルを用いて数値研究を行う。

Fig 1. SSAB Oxelosund blast furnace Sweden. Courtesy of Erik Olsson.

2.モデリング

3.固体圧力の導入

4.固体せん断粘性の導入

両方の相では、PHOENICSデフォルトの粘性応力テンソルから生じる運動量ソース項を無視する。これは、粘性の影響が拡散輸送項によってのみ表されることを意味する。

固体運動量方程式の拡散項に現れる固体せん断粘度 は、式(4)から計算する は、式(4)から計算する

。これは、PILおよびINFORMコマンド(ここには記載されない)を使用してQ1ファイルを通じてPHOENICSで実装され、各固体モーメント方程式で使用される動粘度を計算する。

5.境界条件および初期条件

IPSAへの上記の拡張は、炉寸法の縮小および単純化された2Dモデルでテストされる。

シミュレーション実時間は5msである。

ガス密度は1.189kg/m3、固体密度は3700kg/m3、インターフェーズドラッグは、組み込みの粒子モデルを使用してモデル化する。

このモデルは、よく知られているErgunの式 > 0.8の場合に適用される。 > 0.8の場合に適用される。

式(6)に現れる塑性率 をこれらの予備的研究ではゼロにした。 をこれらの予備的研究ではゼロにした。

初期状態は、 = 0.71の停滞流。 = 0.71の停滞流。

境界条件は次のとおりである:

上部境界 固相: = 0.001で固定された質量流入速度 = 0.001で固定された質量流入速度

気相:固定圧力

下方境界 固相:固体の流入速度に等しい固定された質量流出速度

気相: = 0.71の固定質量流入速度 = 0.71の固定質量流入速度

上部境界は、高炉の固体充填床上面ストックライン(Stockline)を表す。

6.結果及び展望

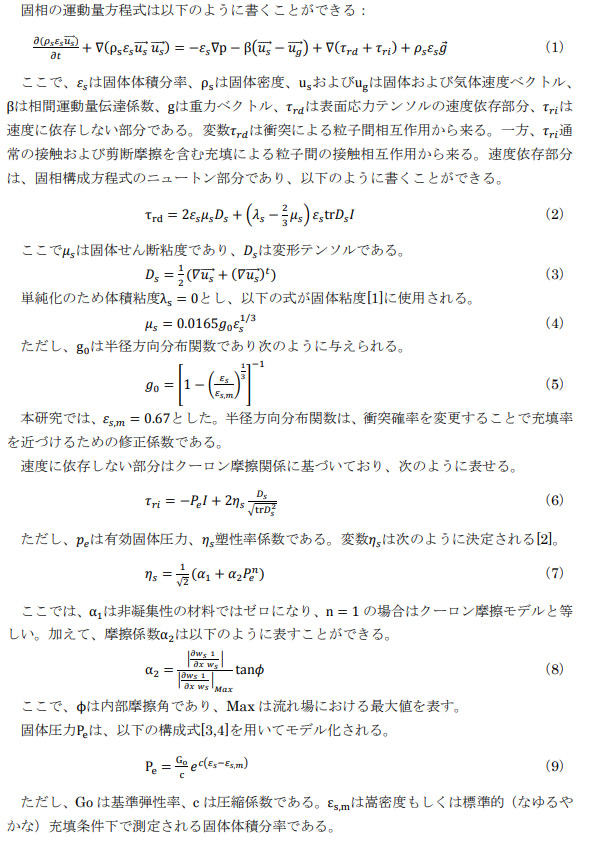

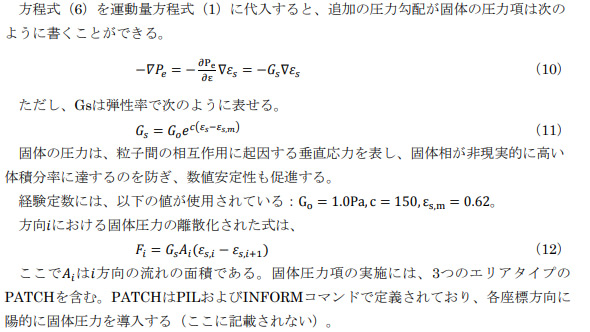

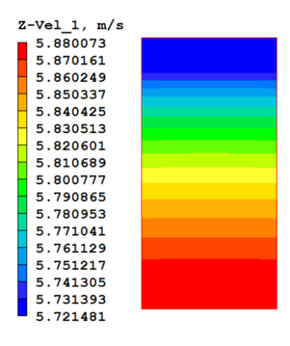

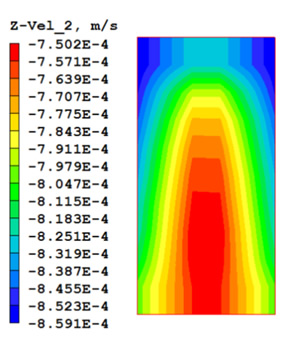

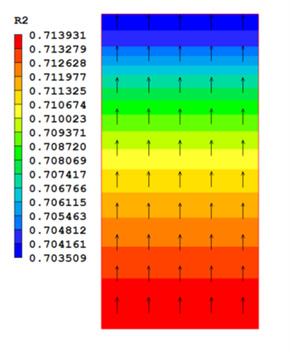

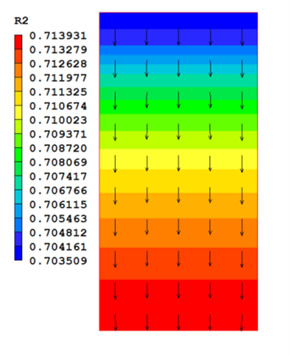

図2.1および図2.2は、両相の速度コンターを示す。図3.1および3.2は、それぞれ、固体体積分率によって着色されたガス相および固相のベクトルを示す。

|

|

Fig 2.1 Gas velocity profile for a simplified 2D model |

Fig 2.2 Solid velocity profile for a simplified 2D model |

|

|

Fig 3.1 Vector field for the gas phase coloured by the solid phase volume fraction |

Fig 3.2 Vector field for the solid phase coloured by the solid phase volume fraction |

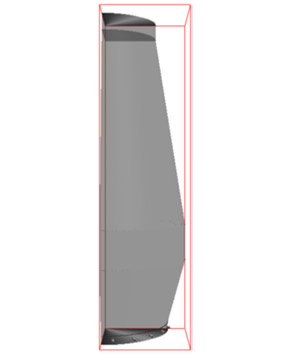

Fig. 4. A Real dimension blast furnace

|

今回、モデルは予想される流動挙動を予測した。

すなわち固相が炉の中をゆっくりと下降し、気相が固体材料の床を急速に上昇することが分かる。

炉の底部(固体Outlet)の固体体積率は、炉の上部(固体Inlet)の固体体積率よりも大きい。

これは、下部材料を圧縮する上部材料の重量によるものである。

さらに、ドメインの上部(固体入り口)では、固体粒子の応力が著しく小さい。

次のステップは、図4に示す形状を備えた本格的な高炉を流れるシミュレーションを実施してモデルをテストする。 |

7.参考文献

1) H. Norem: Proc. the Davos Symposium, Avalanche Formation, Movements and Effects, IAHS, (1987)。

2) S. J. Zhang, a. B. Yu, P. Zulli, B. Wright and U. Tuzun: ISIJ International, 38, 1311, (1998)。

3) C. Orr: Particulate Technology, Macmillan, New York, (1966)。

|